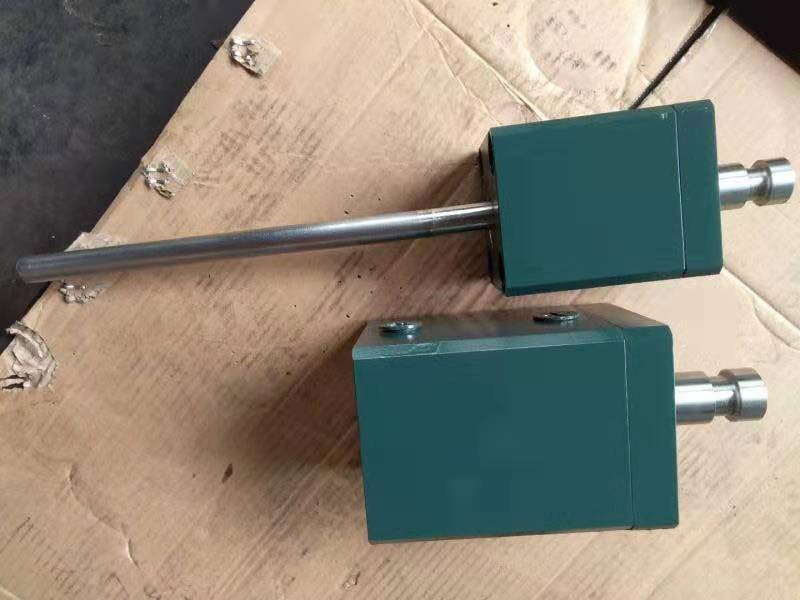

油缸用于制品顶出

A.在顶出行程超过注塑机顶出行程时,可考虑用油缸顶出。

B.从定模顶出(倒装模常用结构)。

C.从侧向顶出。

在此类应用中,应注意油缸的安装位置,尽可能使油缸顶出力与顶出元件对顶针组板的作用力构成平衡力系,减少顶针组板动推板导柱的倾覆力,使顶针组板动作顺。

弹簧:安装于驱动棘爪与反作用棘爪之间的弹簧,如果有能力,两年检查、更换一次。

油缸密封:如发现泄漏,建议将密封圈及产生变形的组件全部更换。

结构件:工具的结构件,一年应检查一次,确定是否存在断裂、缺陷、变形,如有这些情况,需立刻更换。

DH型及HH型动力头之旋转接头:定期检查旋转接头,如发现泄漏,应更换密封件;如在接头本体上发现裂纹,需立刻更换旋转接头。

模具在注射时,模腔内熔融塑料产生巨大的反压力,一般在600 ~ 1000公斤/厘米2。模具制造者有时不重视此问题,往往改变原设计尺寸,或者把动模板用低强度钢板代替,在用顶杆顶料的模具中,由于两侧座跨距大,造成注射时模板下弯。故动模板必须选用优质钢材,要有足够厚度,切不可用A3等低强度钢板,在必要时,应在动模板下方设置支撑柱或支撑块,以减小模板厚度,提高承载能力。

大型模具,因各向充料速率不同,以及在装模时受模具自重的影响,产生动﹑定模偏移。

在上述几种情况下,注射时侧向偏移力将加在导柱上,开模时导柱表面拉毛,损伤,严重时导柱弯曲或切断,甚至无法开模。为了解决以上问题,在模具分型面上增设高强度的定位键四面各一个,简便有效的是采用圆柱键。导柱孔与分模面的垂直度至关重要。在加工时是采用动,定模对准位置夹紧后,在镗床上一次镗完,这样可保证动,定模孔的同心度,并使垂直度误差小。此外,导柱及导套的热处理硬度务必达到设计要求。